JIS G3445 STKM11A STKM12B STKM13B sömlöst stålrör

Funktioner

Materialklass:

STKM 11A 12A 12B 12C 13A 13B 13C 14A 14B 14C 15A 15C etc.

Ytbehandling:

1.Bared

2. Svartmålad (lackbeläggning)

3. Galvaniserad

4. Oljad

5. Enligt kunder.

JIS G3445 Precisionsstålrör används huvudsakligen i bil- och precisionsmaskindelar för bilar och cylinder.tryckanvändning, och även för transport av ånga, vatten, gasledningar.

Kemisk sammansättning

| Kvalitet | Beteckning | Enhet (%) | ||||||

| C | Si | Mn | P | S | Nb eller V | |||

| Årskurs 11 | A | STKM 11A | 0,12 max. | 0,35 max. | 0,60 max. | 0,040 max. | 0,040 max. | - |

| Årskurs 12 | A | STKM 12A | 0,20 max. | 0,35 max. | 0,6 max. | 0,04 max. | 0,04 max. | |

| B | STKM 12B | |||||||

| C | STKM 12C | |||||||

| Årskurs 13 | A | STKM 13A | 0,25 max. | 0,35 max. | 0,30~0,90 | 0,040 max. | 0,040 max. | - |

| B | STKM 13B | |||||||

| C | STKM 13C | |||||||

| Årskurs 14 | A | STKM 14A | 0,30 max. | 0,35 max. | 0,30~1,00 | 0,040 max. | 0,040 max. | - |

| B | STKM 14B | |||||||

| C | STKM 14C | |||||||

| Årskurs 15 | A | STKM 15A | 0,25~0,35 | 0,35 max. | 0,30~1,00 | 0,040 max. | 0,040 max. | - |

| C | STKM 15C | |||||||

| Årskurs 16 | A | STKM 16A | 0,35~0,45 | 0,40 max. | 0,40~1,00 | 0,040 max. | 0,040 max. | - |

| C | STKM 16C | |||||||

| Årskurs 17 | A | STKM 17A | 0,45~0,55 | 0,40 max. | 0,40~1,00 | 0,040 max. | 0,040 max. | - |

| C | STKM 17C | |||||||

| Årskurs 18 | A | STKM 18A | 0,18 max. | 0,55 max. | 1,50 max. | 0,040 max. | 0,040 max. | - |

| B | STKM 18B | |||||||

| C | STKM 18C | |||||||

| Årskurs 19 | A | STKM 19A | 0,25 max. | 0,55 max. | 1,50 max. | 0,040 max. | 0,040 max. | - |

| C | STKM 19C | |||||||

| Årskurs 20 | A | STKM 20A | 0,25 max. | 0,55 max. | 1,60 max. | 0,040 max. | 0,040 max. | 0,15 max |

Mekaniska egenskaper

| Stål grad | Avkastningsstyrka (Mpa) | Draghållfasthet (Mpa) | Förlängning(%) | |

| namn | Nej. | ReH (min) | Rm(min) | Är i) |

| STKM 11A |

| _ | 290 | 35 |

| STKM 12A |

| 175 | 340 | 35 |

| STKM 12B |

| 275 | 390 | 25 |

| STKM 12C |

| 355 | 4700 | 20 |

| STKM13A |

| 215 | 370 | 30 |

| STKM 11B |

| 305 | 440 | 20 |

| STKM11C |

| 380 | 510 | 15 |

Tolerans

| STORLEK | Tillåten tolerans | Speciell tolerans | ||

| OD | WT | OD | WT | |

| 4 mm-20 mm | ±0,25 mm | <3 mm±0,3 mm;

≥3 mm ±10 %

| ±0,05 mm | ±0,05 mm |

| 20 mm-30 mm | ±0,25 mm | ±0,08 mm | ±0,08 mm | |

| 31 mm-40 mm | ±0,25 mm | ±0,10 mm | ±0,08 mm | |

| 41 mm-49 mm | ±0,25 mm | ±0,15 mm | ±0,15 mm | |

| 50 mm-80 mm | ±0,5 % | ±0,20 mm | ±0,20 mm | |

| 81 mm-120 mm | ±0,5 % | ±0,30 mm | ±0,30 mm | |

Leveransskick

| Beteckning | Symbol | Beskrivning |

| Kallbehandlad (hård) | BK(+C) | Rör genomgår inte värmebehandling efter den slutliga kallformningen och har därför en ganska hög motståndskraft mot deformation |

| Kallbehandlad (mjuk) | BKW | Den slutliga värmebehandlingen följs av kalldragning med begränsad deformation.Lämplig vidarebearbetning tillåter en viss grad av kallformning (t.ex. böjning, expansion) |

| (+LC) | ||

| Kall färdig och avstressad | BKS(+SR) | Värmebehandling tillämpas efter den sista kallformningsprocessen.Med förbehåll för lämpliga bearbetningsförhållanden möjliggör ökningen av restspänningarna både formning och bearbetning i viss utsträckning. |

| Glödgat | GBK(+A) | Den sista kallformningsprocessen följs av glödgning i en kontrollerad atmosfär. |

| Normaliserad | NBK(+N) | Den sista kallformningsprocessen följs av glödgning över den övre omvandlingspunkten i en kontrollerad atmosfär. |

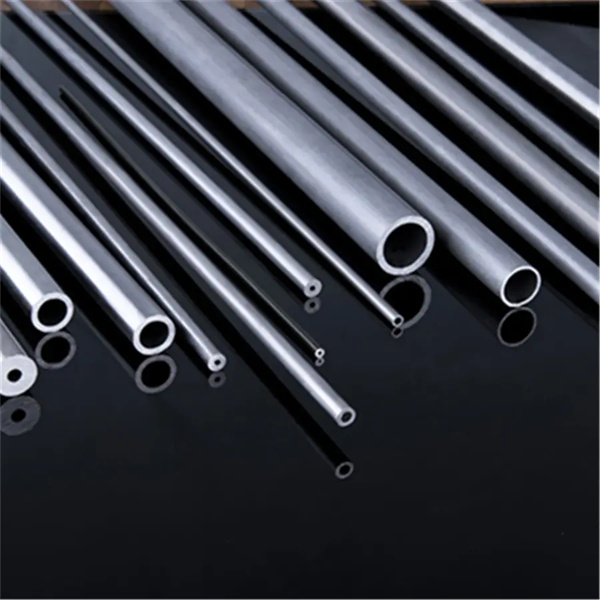

| Stålrör med hög precision i lager | ||||||||||

| OD | Tjocklek (mm) | |||||||||

| mm | ||||||||||

| 4 | 4*1 | |||||||||

| 6 | 6*1 | 6*1,5 | 6*2 | |||||||

| 8 | 8*1 | 8*1,5 | 8*2 | |||||||

| 10 | 10*1 | 10*1,5 | 10*2 | 10*2,5 | ||||||

| 12 | 12*1 | 12*1,5 | 12*2 | 12*2,5 | 12*3 | |||||

| 14 | 14*1 | 14*1,5 | 14*2 | 14*2,5 | 14*3 | |||||

| 15 | 15*1 | 15*1,5 | 15*2 | 15*2,5 | 15*3 | 15*3,5 | ||||

| 16 | 16*1 | 16*1,5 | 16*2 | 16*2,5 | 16*3 | 16*3,5 | 16*4 | 16*4,5 | ||

| 18 | 18*1 | 18*1,5 | 18*2 | 18*2,5 | 18*3 | 18*3,5 | 18*4 | 18*4,5 | ||

| 20 | 20*1 | 20*1,5 | 20*2 | 20*2,5 | 20*3 | 20*3,5 | 20*4 | 20*4,5 | 20*5 | |

| 22 | 22*1 | 22*1,5 | 22*2 | 22*2,5 | 22*3 | 22*3,5 | 22*4 | 22*4,5 | 22*5 | |

| 25 | 25*1 | 25*1,5 | 25*2 | 25*2,5 | 25*3 | 25*3,5 | 25*4 | 25*4,5 | 25*5 | |

| 28 | 28*1 | 28*1,5 | 28*2 | 28*2,5 | 28*3 | 28*3,5 | 28*4 | 28*4,5 | 28*5 | |

| 30 | 30*1 | 30*1,5 | 30*2 | 30*2,5 | 30*3 | 30*3,5 | 30*4 | 30*4,5 | 30*5 | 30*6 |

| 32 | 32*1,5 | 32*2 | 32*2,5 | 32*3 | 32*3,5 | 32*4 | 32*4,5 | 32*5 | 32*6 | |

| 34 | 34*1,5 | 34*2 | 34*2,5 | 34*3 | 34*3,5 | 34*4 | 34*4,5 | 34*5 | 34*6 | |

| 35 | 35*1,5 | 35*2 | 35*2,5 | 35*3 | 35*3,5 | 35*4 | 35*4,5 | 35*5 | 35*6 | |

| 38 | 38*2 | 38*2,5 | 38*3 | 38*3,5 | 38*4 | 38*4,5 | 38*5 | 38*6 | ||

| 40 | 40*2 | 40*2,5 | 40*3 | 40*3,5 | 40*4 | 40*4,5 | 40*5 | 40*6 | ||

| 42 | 42*2 | 42*2,5 | 42*3 | 42*3,5 | 42*4 | 42*4,5 | 42*5 | 42*6 | ||

| 45 | 45*2 | 45*2,5 | 45*3 | 45*3,5 | 45*4 | 45*4,5 | 45*5 | 45*6 | ||

| 46 | 46*2 | 46*2,5 | 46*3 | 46*3,5 | 46*4 | 46*4,5 | 46*5 | 46*6 | ||

| 48 | 48*2 | 48*2,5 | 48*3 | 48*3,5 | 48*4 | 48*4,5 | 48*5 | 48*6 | ||

| 50 | 50*2 | 50*2,5 | 50*3 | 50*3,5 | 50*4 | 50*4,5 | 50*5 | 50*6 | ||

| 54 | 54*2,5 | 54*3 | 54*3,5 | 54*4 | 54*4,5 | 54*5 | 54*6 | |||

| 60 | 60*2,5 | 60*3 | 60*3,5 | 60*4 | 60*4,5 | 60*5 | 60*6 | |||

| 65 | 65*3 | 65*3,5 | 65*4 | 65*4,5 | 65*5 | 65*6 | ||||

| 75 | 75*3,5 | 75*4 | 75*4,5 | 75*5 | 75*6 | |||||

| 76 | 76*4 | 76*4,5 | 76*5 | 76*6 | ||||||

| 89 | 89*6 | |||||||||

| Obs: Vi kan producera andra storlekar som dina krav.Ytbehandling: ljus, galvaniserad, fosfat etc. | ||||||||||

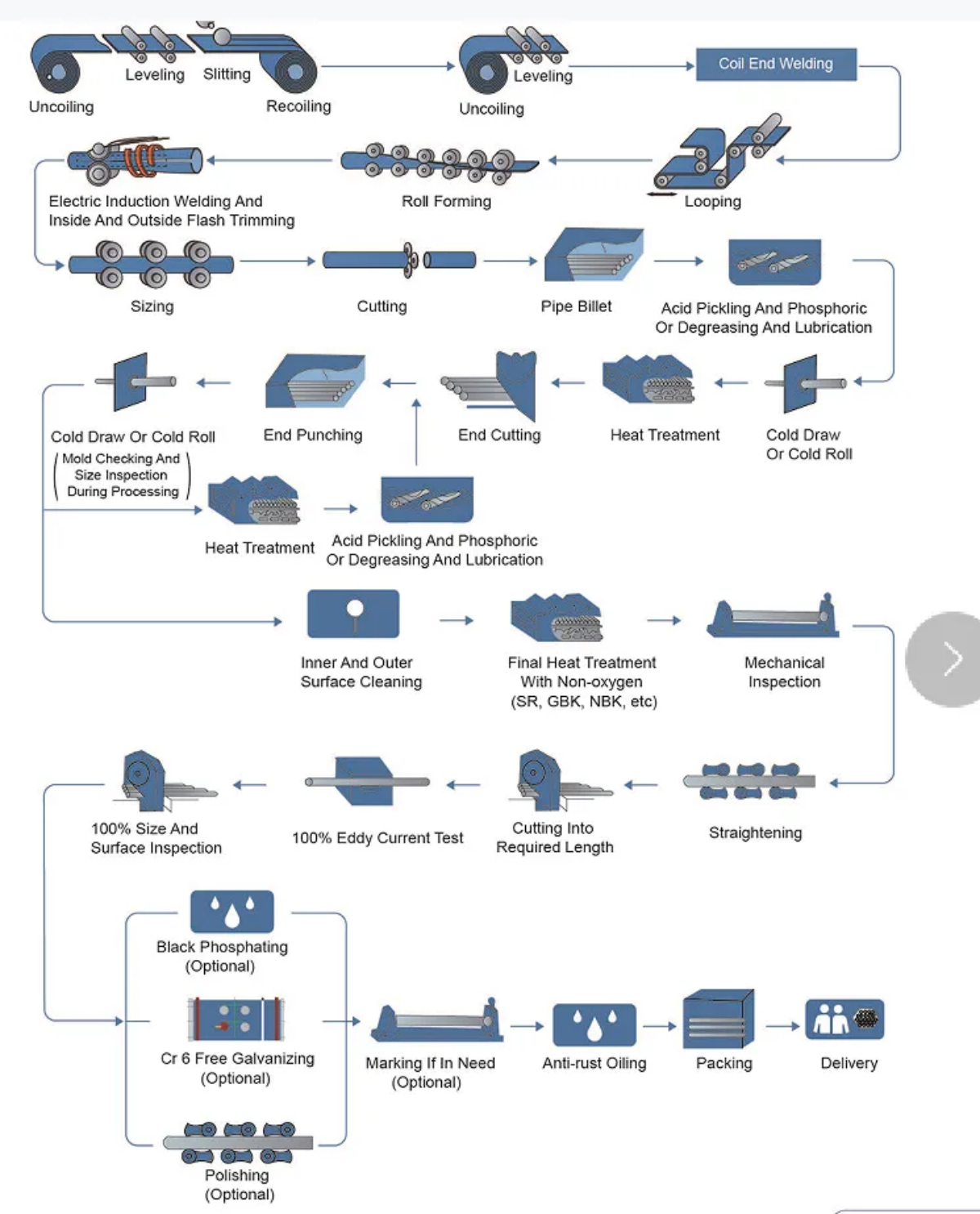

Tillverkningsprocess

Fördelar

Stärka inspektionen av produkter i varje produktionssteg, utrustad med komplett testutrustning: oförstörande virvelströmstestning, högtrycksmotståndstestmaskin, universell mekanisk dragprovningsmaskin, testmaskin för böjning av plattare blossar, renhetsanalysator, metallelementanalysator, etc. Möt de mekaniska egenskaperna hos produkter, processprestandatest, ger en kraftfull garanti för kvalificerade produkter.

Kvalitetssäkring

1. Strikt enligt JIS G3445 Standard eller andra standarder.

2. Prov: Provet är gratis för test.

3. Tester: Saltspraytest/ Dragtest / Virvelström / Kemisk sammansättningstest enligt kundens önskemål

4. Certifikat: IATF16949, ISO9001, SGS etc.

5.EN 10204 3.1 Certifiering